Airbus Puerto Real finaliza el primer cajón lateral del A350

SECTOR AERONÁUTICO Nuevo hito industrial en la Bahía de Cádiz

La pieza sale hoy hacia Getafe, donde será ensamblada y partirá a Toulouse · El reto es construir siete piezas al mes, para llegar a las 13 en 2015 · La factoría ha necesitado una completa reestructuración

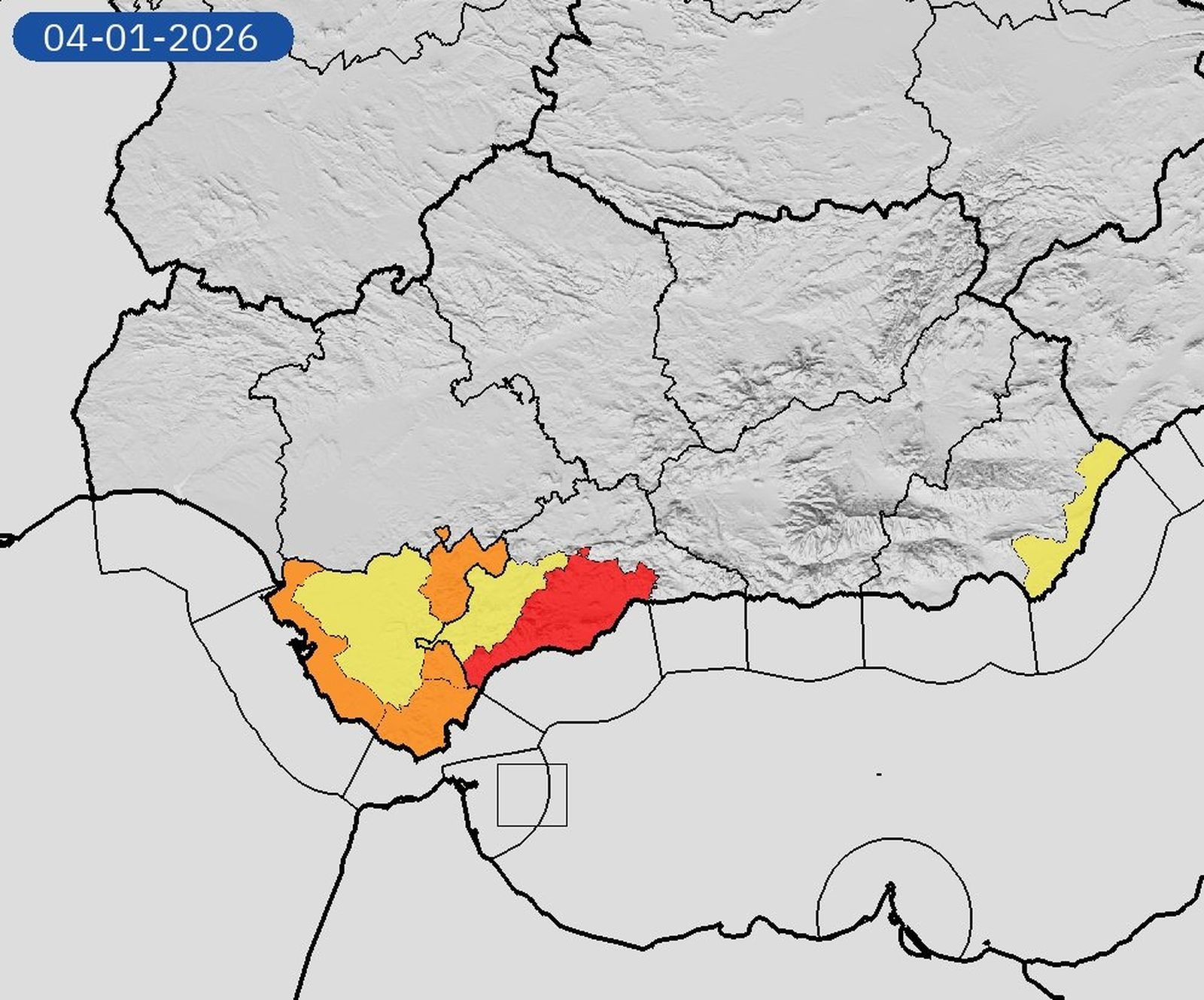

Puerto Real se sumó en la mañana de ayer al reducido grupo de ciudades que aparecen señaladas en el mapa del futuro aeronáutico. La culminación de los trabajos de una parte del nuevo avión de Airbus, el A350-XWB (modelo 900) forman parte ya de un nuevo hito de la factoría del consorcio aeronáutico en la localidad puertorrealeña.

Si años atrás ese hito lo marcó la culminación de los trabajos que se realizaron para el A380 (el mayor avión de pasajeros del mundo, con capacidad de hasta 600 pasajeros), ahora Airbus Puerto Real no se ha querido quedar atrás en la fabricación y puesta en el mercado de un modelo de avión del que, a estas alturas, se han realizado ya casi 600 pedidos en firme (en concreto 567) por parte de 35 clientes distintos de todo el mundo.

El evento que ayer propició una nueva celebración en el interior de la factoría puertorrealeña fue la culminación de los llamados cajones laterales del estabilizador horizontal (HTP son sus siglas en inglés) del A350. Su construcción comenzó el pasado 11 de julio y hoy mismo está prevista su salida en un transporte especial por carretera (no tan espectacular como el que se necesita para el estabilizador del A380), que lo llevará hasta la factoría madrileña de Airbus Getafe. Allí será ensamblado junto con los timones de altura para completar el estabilizador horizontal del A350, antes de ser enviado a la Línea Final de Montaje en Toulouse (Francia). "Ya en Getafe nos esperan con las manos abiertas", sentenció ayer el director de Airbus Operaciones en España (la línea del consorcio europeo dedicada a la construcción de aviones de pasajeros), Rafael García Ripoll.

Esa fiesta sólo tuvo una pega: el comité, según explicaron fuentes sindicales, entregó un escrito al propio Ripoll en el que expresaba sus quejas por el hecho de que en la celebración sólo se hiciese partícipe a la parte de la plantilla relacionada con el A350. El resto, ayer, permanecía en sus puestos.

Han sido casi dos años de trabajo. En el proceso de producción han participado más de 450 trabajadores, entre el acondicionado de la planta, el diseño, los procesos de calidad o la gestión de programas relacionados con su producción, y una inversión en el proyecto A350 de unos 28 millones de euros.

EL PASADO

Llegar hasta el día de ayer no ha sido fácil, como explicaron los responsables de Airbus Operaciones. Desde el propio García Ripoll hasta el director de Airbus Puerto Real, Manuel Alcázar, concluyeron la excepcionalidad y el reto que ha supuesto concluir en plazo el primero de los cajones laterales de este nuevo aparato. Y lo ha sido porque, cuando en 2008 se encargó el trabajo, sencillamente hubo que reestructurar toda la factoría puertorrealeña.

Descartada su ampliación, los ingenieros y técnicos de Airbus tuvieron que buscar hueco sin entorpecer los trabajos del A380 y del A330-340. Para ello, desalojaron los trabajos que se hacían en la nave 2 de la factoría (los de los cajones laterales del A330-340) para instalar la maquinaria automatizada que requerían para el A350. Y, además, repartir por las naves 1 y 3 el resto de la tarea. Pero no fue la única labor. Durante más de año y medio, la planta de Airbus Puerto Real sufrió una completa transformación que ha pasado prácticamente inadvertida. El motivo era que la línea de montaje necesitaba un suelo completamente rígido donde asentarse: cualquier mínima oscilación en el ensamblaje de las piezas haría inservible el cajón lateral (y, hay que recordar, el entorno de la factoría está rodeado de agua). Así, tuvieron que levantar el suelo original de la planta, perforar hasta encontrar la roca que está a 21 metros de profundidad y colocar 198 micropilotes nuevos. Incluso, parte de esa maquinaria se encuentra bajo tierra.

EL PRESENTE

Con todo esto llegó el inicio de la fabricación, que culminó ayer. La nave 2 está por entero dedicada al A350 y es completamente diáfana. Lo llamativo de este proceso es que la automatización ha conseguido eliminar los llamados "tiempos muertos" en al producción. Se ha logrado que la cadena sea continua y, aprovechando la tecnología ya usada con el A380, se dé un paso más en la línea. Por ejemplo, en todo el proceso no se utilizan las grúas-pórtico instaladas en el interior. Y después de dos meses y medio, la pieza está preparada. Fabricada en un 99% en fibra de carbono, tiene 9,7 metros de largo; una anchura de 1,5 a 3,6 metros; y un espesor que oscila entre los tres y los 24 milímetros.

Es la primera en salir de taller, pero no será la primera que vuele. De hecho, como explicaron ayer, Airbus construirá cinco aviones de ensayo, con los que corregirá fallos y tendrá todo a punto para la entrega al primer cliente. El cajón lateral de ayer será el primero de ese primer avión de prueba. En esta pieza, desde julio, ha trabajado un equipo compuesto por 57 personas: tres ingenieros/mandos de gestión y producción; 14 montadores aeronáuticos; siete personas de soporte a la producción; 13 ingenieros de apoyo al desarrollo y lanzamiento; 20 personas de empresas colaboradoras. Pero, una vez en marcha, el reto es fabricar siete de estas piezas al mes. Esto supondrá incrementar el personal hasta los 127 empleados, sólo para esta actividad: cinco ingenieros/mandos de gestión; 70 montadores aeronáuticos; 11 personas de soporte a la producción, seis ingenieros de apoyo para mejora de la producción y 35 personas de empresas colaboradoras. Como aseguró el director de Airbus Puerto Real, Manuel Alcázar, la automatización del sistema significa competitividad frente a su principal competidor, Boeing y, aunque haya menos personal en la fase de montaje, hay más trabajadores dedicados a labores de ingeniería, sistemas, etc. "Si hubiésemos seguido con el montaje manual como hace siete años, esta factoría no sería competitiva", matizó.

Este año se ha contratado a unas 50 personas y a lo largo de 2012 se seguirá contratando personal para, en 2015, cuando la línea esté en máxima producción de hasta 13 piezas al mes, contar sólo para el A350 con unas 200 personas. Eso sí, dejó claro que no será necesario ampliar las actuales instalaciones sino que, con la planificación actual, todo está preparado para duplicar la línea de montaje automatizada.

EL FUTURO

Dijo ayer el director de Airbus Operaciones en España, Rafael García Ripoll, que hay varias cosas que hacen especial al nuevo A350XWB-900. En primer lugar, las propias siglas de la aeronave (Xtra Wide Body) explican que se trata de un aparato que tendrá una cabina más ancha y, por tanto, más espacio para los pasajeros en sus asientos. Ripoll explicó que la Familia A350 XWB ofrece tres versiones de pasajeros, con capacidad de largo alcance, capaz de volar hasta 8.500 millas náuticas (15.580 kilómetros). Además, ofrece una cabina "muy silenciosa y extremadamente confortable", así como "más comodidad a los pasajeros" al ser el asiento 12,7 centímetros más ancho "en comparación con su competidor más cercano". De esta forma, los pasajeros "disfrutarán de más espacio vertical, mayores ventanas panorámicas y un espacio de almacenaje superior".

Su entrada en servicio está programada para 2013 y, tal y como destacó Ripoll, en 2015 finalizará la segunda línea de montaje para poder producir más de 150 aviones al año. Pero no es la única ventaja. Además, el A350 XWB conjuga lo último en aerodinámica, diseño y tecnologías avanzadas "para aumentar un 25% la eficiencia en el consumo". Ripoll quiso destacar igualmente que el medio ambiente "se va a beneficiar de la eficiencia inherente a la familia A350 XWB", ya que la última generación de motores Rolls-Royce Trent XWB y el diseño aerodinámico "de vanguardia" ayudan a reducir las emisiones por debajo de los niveles actuales "y de los que serán exigidos en el futuro", reduciendo las emisiones de carbono (CO2) por pasajero "un 25% comparado con los aviones actuales en esta categoría".

También te puede interesar

Lo último

Contenido ofrecido por Hospitales Pascual

Hablamos con Dr. Francisco Bermúdez Ordoñez, Urólogo del Hospital Virgen de las Montañas