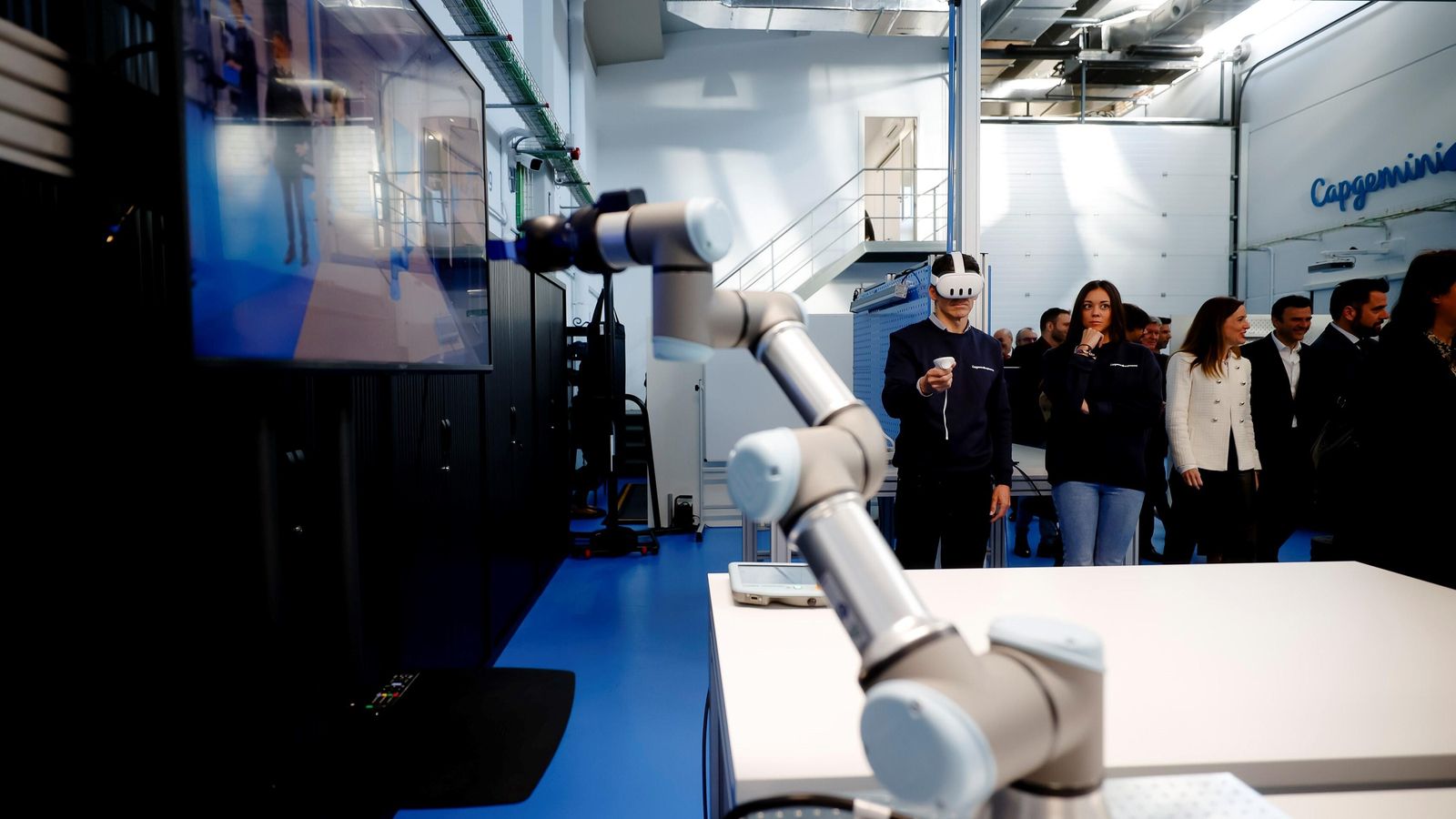

“En la fábrica del futuro se trabajará en remoto a partir de potentes fuentes de datos”

borJa tinao | responsable de Tecnología Digital e Innovación en Capgemini Engineering

Desde el Laboratorio de Industria Inteligente abierto en la Zona Franca de Cádiz este ingeniero aeronáutico que investigó con el MIT propone la transición hacia la Industria 4.0

Borja Tinao (Madrid, 1975) es responsable de Tecnología Digital e Innovación en Capgemini Engineering y director del Laboratorio de Industria Inteligente que la corporación multinacional, presente en 50 países, ha inaugurado esta semana en la Zona Franca de Cádiz. Ingeniero aeronáutico de formación, comenzó investigando con el prestigioso Massachusetts Institute of Technology (MIT), trabajó para Airbus y fue director general del Centro de Innovación Altran para Fabricación Avanzada. En Capgemini lleva veinte años, donde ha desempeñado casi todos los roles posibles, hasta dirigir en los últimos diez todo lo relacionado con el desarrollo de la Industria 4.0.

–¿Qué es y a qué se dedica exactamente Capgemini?

–Capgemini es una empresa de servicios de consultoría, ingeniería e innovación. Básicamente lo que hacemos es acompañar a nuestros clientes en todo el proceso. Desde la ideación de nuevos productos y servicios hasta su puesta en marcha. Para ello disponemos de equipos expertos en distintas disciplinas en medio centenar de países de todo el mundo.

–¿Desde cuándo están presentes en Cádiz?

–Desde 2015. Este es nuestro noveno año aquí.

–¿Qué proyectos tienen en marcha aquí y a qué clientes asisten desde aquí?

–Estamos trabajando mucho sobre todo con la industria aeronáutica y la naval, pero también a nivel internacional. Y luego en el Laboratorio de Industria Inteligente, en la Industria 4.0. Trabajamos con farmacéuticas, con empresas de energía y de transporte en los países en los que estamos presentes. Ahora mismo, por ejemplo, estamos trabajando mucho en el sector de las energías en Estados Unidos y en el de la metalurgia. También estamos trabajando mucho en el sector del transporte en Francia, Inglaterra y Alemania. No puedo nombrar a los clientes, pero los sectores sí. Aquí, evidentemente trabajamos con las empresas tractoras: con Airbus, con Navantia, con Dragados. Y a nivel internacional, con farmacéuticas como Sanofi y otras muchas. El 50% de lo que hacemos es a nivel internacional.

–Me ha parecido ver en la presentación también a empresas como Siemens…

–Bueno, una cosa son los clientes y otra los partners que nos proveen de soluciones técnicas. Tanto Siemens como Microsoft, como AWS, como Dasol, PTC y otras tantas firmas son partners estratégicos que no solo nos ayudan a nivel español, sino también a nivel mundial.

–¿Por qué pensaron en implantarse en Cádiz?

–El tipo de soluciones que hacemos aquí ni siquiera estaban en el entorno educativo, en las universidades. Entonces teníamos que crear esas competencias y preferíamos estar en un sitio donde no tuviéramos mucha competencia y donde, evidentemente, tanto Gobierno central como Junta de Andalucía y demás instituciones nos apoyaran en todas estas inversiones que hay que realizar para llegar a lo que tenemos hoy.

–El papel de la Zona Franca de Cádiz ha sido crucial…

–Sí, sí desde el principio. La Zona Franca de Cádiz nos ha apoyado desde el principio facilitándonos, además de instalaciones, todo lo necesario para la modificación de esta fábrica. Desde el principio ha sido un actor de apoyo.

–Y entiendo que el Centro Avanzado de Tecnología Aeroespacial, el CATEC, y la Universidad de Cádiz, también…

–El CATEC también. Y prácticamente a la par. De hecho, tras la firma del acuerdo con la Universidad de Cádiz en 2016, que fue justo al año siguiente de empezar aquí, ya entramos en el clúster aeronáutico, conocimos el CTEC y empezamos a tener relación con la Junta. Y al final se crea todo ese ecosistema que hace que estemos hoy donde estamos.

–¿Es normal que se tarden nueve años en montar algo así?

–Bueno, también es buscar el momento. Hace nueve años teníamos la idea de montar esto, pero hace nueve años las empresas no estaban preparadas para introducir este tipo de soluciones. Es importante que entendamos la curva de madurez, es decir, cuándo las empresas están listas para introducir este tipo de tecnologías. Y no era hace nueve años. Entonces estábamos más en el área de pura innovación y ahora ya estamos en situación de integrar esas soluciones. Por eso creo que el lab entra en el momento adecuado, un año antes o después, pero es el momento en el que realmente ha despegado.

–¿A cuántas personas emplean ahora mismo en Cádiz y con qué perfiles?

–A 250. Lo bonito de la Industria 4.0 es que mezcla muchas tecnologías. Tenemos ingenieros, evidentemente, pero también matemáticos, físicos, para todo lo que tiene que ver con la científica de datos, e incluso químicos porque cuando hacemos este tipo de transformaciones en industrias como la farmacéutica la parte del proceso tiene mucha relevancia. Si tuviera que destacar algunas tecnologías, diría que todo lo que es científico de datos y programación es la parte más grande, pero luego en la Industria 4.0 tienen cabida otros tipos de perfiles profesionales.

–¿De qué manera se está implementando la inteligencia artificial en la Industria 4.0?

–La inteligencia artificial es una de las columnas vertebrales de la Industria 4.0. Cualquier solución que desarrollamos lo primero que necesita son datos. Yo necesito datos de lo que yo quiera cambiar. Pero esos datos son solo datos, no tienen sentido, a no ser que los transforme en información. Ahí está la entrada de la inteligencia artificial: es cómo transformó datos en información de acuerdo a unos patrones de comportamiento y a unas reglas. Y una vez que tenemos esa información, que realmente es lo útil para nosotros, vemos cómo explotarla. Con medios de realidad virtual, de realidad aumentada, con simulación, con los medios visuales o de control que queramos. Pero si te das cuenta, la inteligencia artificial está en el centro desde el principio. No es ahora, porque hablamos de la IA generativa, que ha empezado la inteligencia artificial. La IA analítica, como la conocemos en el mundo de la ingeniería, se lleva implementando 30 años. Hace ocho que realmente ha empezado a tener efecto. Básicamente, por la madurez de los datos. Y ahora es cuando da el siguiente paso, que consiste en esa componente social, esa componente autónoma de la inteligencia artificial.

–Y en todo este tiempo, ¿ha acaparado la IA empleos que antes hacían personas o, en cambio, ha generado muchos más de los que ha podido eliminar?

–No tengo datos concretos, pero yo siempre digo lo mismo: como la energía, el trabajo, ni se crea ni se destruye; se transforma. La realidad es que la IA con el paso del tiempo ha conseguido quitar aquellas tareas que son más monótonas, que tienen menos valor añadido para las personas, quedarse con esas tareas y luego, evidentemente, generar otro tipo de empleo. Porque, claro, esa inteligencia artificial hay que implementarla, hay que programarla, hay que integrarla. Entonces ha habido un bypass . Evidentemente hay ciertas actividades que se dejan de hacer, no solo por la IA, sino también por la robótica, o por muchas otras tecnologías, pero se genera en paralelo todo ese nuevo trabajo que implica que todas esas tecnologías hay que desarrollarlas e implementarlas. No sabría decir cuál es el balance. Yo diría que más que se crea más empleo del que se destruye, pero es una percepción.

–¿De qué forma puede cambiar la manera de trabajar en las fábricas el internet de las cosas?

–Es muy importante. El internet de las cosas [IoT] lo que te permite es conectar dispositivos o equipos de distinta índole en una misma red. ¿En qué ayuda en la fábrica? Bueno, yo siempre pongo el mismo ejemplo: ahora mismo, las personas podemos trabajar con un Teams y parece que estamos sentados el uno al lado del otro. Podemos tener una videoconferencia y podemos hablar y discutir. Eso, en un entorno de fábrica no es exactamente así porque, además de las personas, están los medios. Entonces el IoT nos permite integrar, no sólo las personas, sino todos esos medios, ya sea un robot, una máquina u otro medio. Y formar parte de esa red como hacemos tú y yo en una videoconferencia, pero en sistemas más complejos como puede ser un gemelo digital u otro tipo de servicio.

–¿Qué es exactamente un gemelo digital?

–Es una réplica digital de algo físico. Por ejemplo, si yo cogiese este papel y lo convirtiera en su versión digital, cada vez que lo actualizase este papel se actualizaría en su versión digital. Y lo que tendría es su gemelo digital. Algo tan sencillo como eso.

–¿Y eso se puede o se podrá hacer también con personas, con trabajadores?

–Hoy por hoy, no. Porque el ser humano es, aparte de increíble, tremendamente complejo. Hay cosas que se pueden reproducir. Ya podemos ver gemelos digitales en el campo de la salud. El mismo reloj que uno lleva te da una cierta parte de información que sería una contribución al gemelo digital. Pero imagínate que yo quisiera replicar todo lo que pasa en mi cuerpo en una versión digital. Es imposible. Lo que sí que veremos, son, y lo estamos viendo ya en medicina y en salud, gemelos digitales parciales que se enfocan a algo en concreto. En datos sobre la salud de gente mayor y cómo los represento. En datos que nos permiten ayudar, pero todavía estamos lejos.

–¿Cómo van a ser las fábricas en un futuro inmediato?

–Yo diría que en los próximos de dos a cinco años van a ser fábricas que van a permitir tener a mucha gente trabajando en remoto, algo que no estamos acostumbrados a ver, aunque sí en otros entornos, pero no en la fábrica. Va a ser un trabajo en remoto a partir de fuentes de datos tremendamente potentes. Ya lo estamos haciendo. Pasamos de decidir con pocos datos y muy basados en la experiencia a tener una sobrecarga de datos sobre los que decidir. Y es tan malo tener pocos datos como tener muchos. Por eso es muy importante que a la par que crece toda esa parte de datos también crezcan todas esas soluciones que nos permiten centrarnos en lo importante. Es decir, en que yo necesito esto; no me des 27 datos; dame este que es el que necesito en este momento. Entonces creo que serán fábricas que van a estar dirigidas por datos en gran parte.

–Aplicaciones como las del montaje guiado de unos cuadros eléctricos que hemos visto en el laboratorio ¿permitirán contratar a personal menos cualificado y por lo tanto más barato?

–Yo no lo pondría ahí. Hay un problema de contratación de recursos a nivel mundial. Es decir, las generaciones que llegan son generaciones que están mucho más interesadas en la parte digital que en la mano de obra, que en entrar en una fábrica y hacer procesos. Todas las fábricas tienen muchos problemas para incorporar los equipos que necesitan. Con este tipo de soluciones, evidentemente necesitas menos experiencia para determinados procesos, pero también te permite no perder la continuidad de lo que estás haciendo. Muchas veces encontramos empresas donde hay un grupo muy reducido de expertos que cuando se jubilan, hay procesos que ya no saben cómo manejar porque no han tenido este tipo de soluciones para democratizarlos. Sí, son soluciones que te van a permitir tener a gente con menos experiencia, pero el objetivo no es ese, sino dedicar la gente con más experiencia a cosas más críticas. Hay tareas que son críticas, simplemente, porque son muy manuales, no porque lo sean en sí dentro del proceso. Esta misma pregunta se hace con los robots: ¿Van a sustituir los robots a las personas? No lo creo en absoluto porque ni los robots ni la inteligencia artificial tienen el pensamiento abstracto que tiene una persona. Hay que encontrar realmente cuál es el sitio de las personas, que ya no es hacer tareas repetitivas que realmente no tienen mucho valor.

–Me ha parecido muy interesante y muy útil la solución que permite controlar las medidas de seguridad que cumplen o no los trabajadores en una fábrica, pero eso también podría implicar un grado de vigilancia extremo de su jornada laboral ¿Cómo se conjuga esto con los derechos y las garantías laborales?

–El punto conflictivo es el uso de esos datos. Cuando tienes un equipo de trabajadores en una fábrica, el problema no es tanto monitorizar el vídeo, sino el guardarlo. De hecho, cuando uno navega por internet, el problema no es navegar sino lo que hacen luego con tus datos. Entonces, donde se hace más hincapié es en que este tipo de soluciones nunca guarden datos ni hagan uso de ellos. Por eso el sistema que habéis visto en el laboratorio analiza en tiempo real. Y eso es posible con la capacidad de cómputo de ahora. Antes tenías que grabar y analizar una grabación. Ahora no. Ahora el vídeo que estoy viendo directamente se analiza en tiempo real, pero no se guarda. Además, con este tipo de tecnologías lo que se está haciendo es que las empresas acuerdan el marco de esos datos con los trabajadores. Con estos sistemas no necesitas estar monitorizando constantemente lo que está ocurriendo porque detectan situaciones que generan alarmas automáticas, porque la inteligencia artificial te dice si ha habido una caída, si alguien no se ha puesto los sistemas de protección o si alguien necesita ayuda.

También te puede interesar

Lo último

El parqué

Jornada de cautela

EDITORIAL

“El trato” del turismo con Andalucía

¡Oh, Fabio!

Luis Sánchez-Moliní

La ordinariez de la ordinalidad